半自動打包帶的生產要求主要包括以下方面:

1. 原材料選擇

生產半自動打包帶通常采用聚(PP)或聚酯(PET)作為主要原料。原料需具備高純度、穩定熔融指數(MFI在2-5g/10min范圍內),確保流動性均勻。再生料添加比例需控制在20%以內,避免影響抗拉強度。色母粒等添加劑需保證分散性,防止色差或雜質。

2. 設備配置要求

需配備擠出機(螺桿長徑比28:1以上)、成型模具、冷卻水槽、牽引機及半自動收卷裝置。擠出機溫度需分三段控制(進料段180-200℃、壓縮段200-220℃、均化段210-230℃)。半自動設備需保留人工調節裝置,如手動張力控制器和緊急制動系統。

3. 生產工藝控制

- 擠出成型:模頭壓力保持8-12MPa,確保帶坯厚度均勻

- 冷卻定型:水溫控制在25-35℃,采用三級梯度冷卻

- 拉伸取向:牽引比設定為1:4-1:6,縱向拉伸溫度90-110℃

- 壓花處理:花紋深度0.1-0.3mm,需保證防滑性能

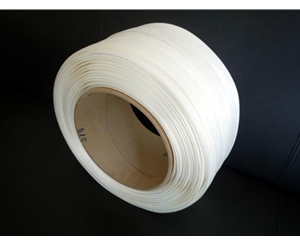

- 收卷管理:卷徑誤差±2mm,卷重通常為5-10kg/卷

4. 質量檢測標準

產品需符合GB/T 22344-2008標準,主要檢測指標包括:

- 寬度公差±0.5mm,厚度公差±0.03mm

- 斷裂拉力≥300N(PP)或≥800N(PET)

- 延伸率12-18%

- 克重偏差≤3%

每批次需進行熔接強度測試(≥標稱值70%)和耐候性試驗

5. 人員與安全管理

操作人員需經20小時以上培訓,掌握溫度調節、故障排除等技能。生產現場需配置防護網、急停裝置,確保設備運行噪音≤85dB。廢料回收率需達95%以上,冷卻水循環利用率不低于80%。

半自動生產線需平衡人工介入與自動化控制,重點把控原料配比、溫度梯度和拉伸比三大參數,在保證產品性能的同時降低能耗(單位電耗≤0.8kWh/kg)。通過定期校準模具間隙(誤差≤0.02mm)和維護傳動系統,可將廢品率控制在3%以內。